Boîtier

Les composants d’habillage d’une montre (boîtier, lunette, cornes, couronne ou encore boucle) sont, de nos jours, dessinés en CAO (Conception Assistée par Ordinateur). Leurs plans et cotes sont ensuite transférés à une CNC (Machine à Commande Numérique), qui les usine dans la masse du matériau choisi.

Ce processus permet une parfaite continuité entre le design et le résultat final, avec des tolérances d’une infime précision. Mais lorsqu’il est décidé, comme dans le projet « Naissance d’une Montre », de supprimer toute assistance numérique, ressurgissent des défis des profondeurs historiques de l’horlogerie traditionnelle. Défis qui doivent donc être résolus à la main, sur des machines conventionnelles pourvues d’un seul outil.

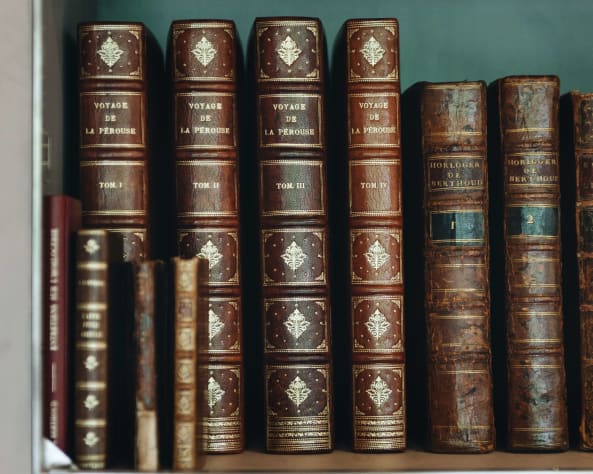

La fabrication des éléments d’habillage du garde-temps « Naissance d’une Montre 3 » n’a pas échappé à ce retour aux fondamentaux. Ils comprennent une carrure et une lunette galbées, des cornes rapportées mais également une couronne et une boucle aux formes complexes. Ces géométries singulières, inspirées de l’œuvre de Ferdinand Berthoud, sont particulièrement délicates à façonner sur des machines-outils manuelles.

Pour surmonter cet écueil, la Chronométrie Ferdinand Berthoud s’est dirigée vers une collaboration élargie au sein du groupe Chopard. Certains procédés tels que la cire perdue, issue de la bijouterie, ou encore le tournage, le fraisage ou le taraudage, propres à la micromécanique, ont permis d’exploiter au maximum le savoir-faire interne afin de produire les géométries les plus complexes.

Une fois la forme finale obtenue, les métiers de la finition manuelle reprennent leurs droits : reprise de l’ébauche, ébavurage, polissage. Certains éléments sont ensuite soudés, tels que les cornes, avant que n’intervienne la décoration manuelle (gravures et poinçons).

fusee