Balancier bimétallique

Balancier-spiral

L’ensemble balancier-spiral est composé d’un volant d’inertie, appelé balancier, et d’un ressort de rappel, nommé spiral. Il dispense la période régulière nécessaire à la subdivision en secondes, minutes et heures, permettant l’indication du temps.

Le balancier utilisé dans le garde-temps NM3 est très particulier et s’inspire de ceux employés dans la fabrication des chronomètres de marine du 18ème siècle. Il s’agit d’un balancier à inertie variable bimétallique fendu de type Guillaume, appelé également balancier « intégral ». Ce type de balancier devint l’unique solution permettant de résoudre le problème d’isochronisme provoqué par des variations de température. Sous l’effet de la chaleur, le module d’élasticité du spiral le spiral devient plus souple, ce qui

ralentit les oscillations du balancier ; à l’inverse, par temps froid, il se raidit, accélérant la marche. Le balancier bimétallique compense ces effets grâce à ses bras fendus constitués de deux métaux aux coefficients de dilatation différents.

Le balancier de la NM3 est fabriqué en invar, qui présente un très faible coefficient de dilatation, et en laiton, dont le coefficient de dilatation est plus élevé. La différence de coefficients de dilatation permet de déformer la serge à chaud ou à froid.

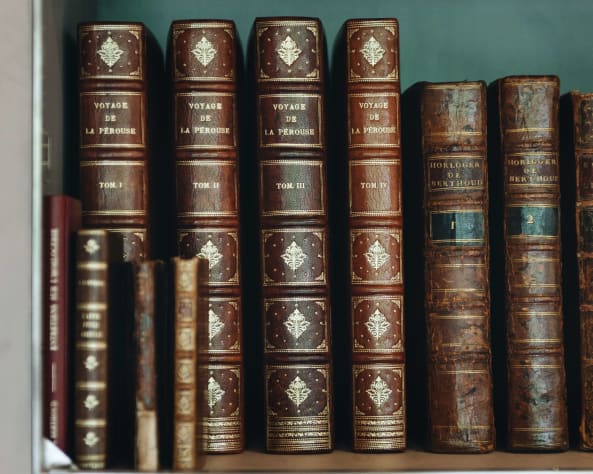

La seule production de ce balancier bimétallique a exigé un réapprentissage total, étant donné que son emploi était tombé en désuétude depuis des décennies, en raison de l’introduction des balanciers et spiraux modernes fabriqués dans des alliages permettant une auto-compensation du ressort-spiral. Des manuscrits de professeurs et d’élèves de l’Ecole d’Horlogerie de Genève, datant de 1940, ont livré quelques pistes de réalisation. Des ouvrages de référence, comme La montre : Principes et méthodes de fabrication (1981) de l’horloger anglais George Daniels (1926-2011), ainsi que le Traité d’horlogerie moderne (1887) de Claudius Saunier (1816-1896), ont été consultés sur le thème du balancier bimétallique.

Composé à lui seul de 18 éléments, le balancier-spiral du garde-temps NM3, de 10.94 mm de diamètre à la serge et de 12.56 mm de diamètre à la vis, est le coeur de la montre. Sa qualité d’exécution est primordiale et revêt un caractère particulier, du fait de la minutie et de la sensibilité avec laquelle les micro-mécaniciens le réalisent, avant qu’il soit assemblé et ajusté par les horlogers. Le balancier-spiral à inertie variable du mouvement NM3 intègre 4 vis de réglage en or 18 carats, 2 masselottes en maillechort doré réglables sur la serge coupée et nécessaires pour ajuster la compensation thermique, et 2 masselottes fixes, assurant l’inertie du balancier.

ETAPES :

- A travers un véritable plan d’expérience, la réalisation du balancier bimétallique a nécessité de nombreux tests avant de parvenir à réaliser une rondelle en invar et laiton parfaitement homogène. Suivant un processus itératif complexe, jalonné d’essais infructueux et instables, une réalisation par soudure a été retenue, au lieu d’un processus par fusion.

- Les résultats d’expérience par fusion ont montré une bonne tenue des matériaux, mais ceux-ci présentent cependant une homogénéité aléatoire ne répondant pas aux exigences de qualité fixées. Le processus par soudure, un peu moins agressif pour la matière, a donné d’excellents résultats, tant sur les plans de l’homogénéité que de la tenue des matériaux, permettant la maîtrise des opérations de mise en forme du balancier. La solution retenue, par soudage, nécessite toutefois une réelle maîtrise au niveau du paramétrage des températures de soudure, du temps de chauffe et de la vitesse de refroidissement.

- Une fois le balancier usiné dans la rondelle bimétallique d’invar et laiton par tournage et fraisage, il est décoré en veillant à respecter sa géométrie et son équilibre.

- L’ébauche de l’axe de balancier est, quant à elle, décolletée sur un tour. Elle est trempée et revenue, pour ensuite donner forme à l’axe de balancier par tournage, polissage et roulage. Un petit tour d’établi et un tour à pivoter sont employés à cet effet. Le roulage des pivots est une prouesse manuelle nécessitant une habileté particulière. Après roulage, le diamètre des pivots doit mesurer 0,085 mm, afin d’assurer que les oscillations du balancier atteignent le degré d’amplitude prédéfini.

- L’utilisation d’un balancier bimétallique entraîne nécessairement l’emploi d’un ressort-spiral traditionnel. Le spiral est fabriqué dans en acier au carbone, issu d’un fil de 0,06 mm qui est tour à tour étiré, laminé, mis en forme dans une estrapade, et finalement trempé et revenu à la couleur bleue. Ce coloris azur n’est pas un choix esthétique, mais le résultat du respect, au degré près, de la température de revenu.

- Les 8 vis du balancier, permettant le réglage du moment d’inertie du balancier, sont usinées et filetées sur un tour, au diamètre de 0,35 mm. Il s’agit du plus petit diamètre de filetage possible réalisé par des moyens conventionnels.

- L’assemblage du balancier comporte la pose des masselottes et des vis. Il est ensuite équilibré en s’assurant de ne pas le déformer. Le spiral est coupé au centre pour être virolé, après avoir été posé sur le balancier. Le comptage des spires (opération quiconsiste à déterminer la longueur d’un spiral accouplé à un balancier afin d’obtenir la fréquence d’oscillation désirée, soit 21’600 alternances/heure ou une fréquence de 3 Hz pour le garde-temps NM3) est réalisé avec l’aide d’une machine de comptage. Après avoir été coupé à la longueur souhaitée, le spiral est pitonné et sa courbe terminale formée. La géométrie retenue pour la courbe du spiral NM3 correspond à celle caractéristique du spiral Breguet, à courbe terminale Phillips, dans lequel une courbe extérieure est ramenée dans un second plan par-dessus le spiral. Finalement le balancier-spiral est mis en marche et réglé en y incluant des tests de compensation thermique.

Réglage

Le réglage du mouvement Naissance d'une Montre 3 nécessite tout le talent et la passion de l’horloger, qui doit réapprendre les techniques, aujourd’hui oubliées, du réglage spécifique d’un mécanisme pourvu d’un balancier bimétallique fendu à compensation thermique de type Guillaume, associé à un spiral en acier classique. Il est réalisé dans les critères répondant aux exigences du COSC.

ETAPES:

- Après avoir fait la mise en marche et le réglage du repère, un contrôle d’isochronisme est effectué sur le mouvement en position horizontal afin de contrôler qu’il n’y ait pas de variation de marche en fonction de l’amplitude.

- Des passages en étuve à 8°C et 38°C permettent de contrôler l’erreur primaire (CT).

- En fonction des résultats, les masselottes de compensation sont déplacées sur la serge du balancier bien symétriquement.

- La marche est à nouveau contrôlée dans les mêmes conditions (8°C et 38°C), et l’erreur primaire est recalculée.

- Une fois les réglages effectués, et selon les résultats obtenus, le mouvement peut être envoyé au COSC pour subir 15 jours de tests de chronométrie. Afin de prendre les mesures optiques de la marche par le laboratoire du COSC, un cadran et une aiguille des secondes spécifiques sont posés sur le mouvement.